Tam sırlı ürünler, son on yılda yerli seramik karo sektörünün ana akım trend kategorisidir ve sır iğne deliği kusurları, tam sırlı ürünlerin üretiminde en yaygın olanıdır ve aynı zamanda tamamen önlenmesi zor olan üretim kusurlarından biridir.Ürünün sır kalitesini ve bitmiş ürünün mükemmel oranını etkiler. Boşluklar, sırlar, üretim süreci parametreleri ve pişirme sistemleri vb. dahil olmak üzere iğne deliği kusurlarına neden olan birçok faktör vardır ve sırlar tam sır ve yüzey sırını içerir, bu makale esas olarak yüzey sır formül bileşiminin iğne deliği kusurları üzerindeki etkisini inceler, geniş pişirme aralığı ve geniş uygulama yelpazesi ile akı oranı ve formüldeki toplam miktar arasındaki ilişkiyi ve yüksek sıcaklıktaki malzeme oranı ve toplam hacim arasındaki ilişkiyi tartışır ve sır iğne deliği kusurlarını hızlı ve etkili bir şekilde kontrol etmek ve azaltmak için çözümü tartışır.

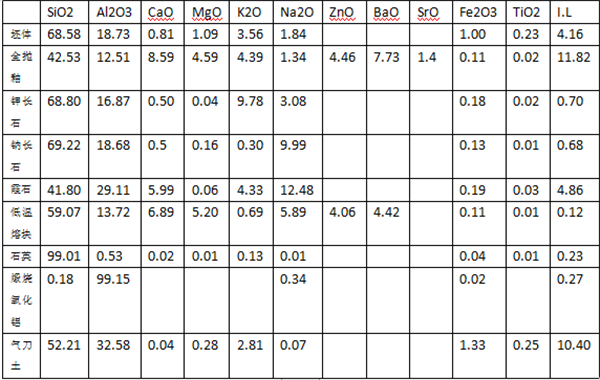

Test, Qingyuan'daki tanınmış bir seramik işletmesinde gerçekleştirildi. Fırın uzunluğu 325 m, pişirme döngüsü 48 dakika, halka sıcaklığı 1166-1168 °C idi. Yüzey sırı kazıma sırı ile, sır ise tam sır için sırlama yöntemi ile uygulandı ve 400 mm × 800 mm'lik alandaki iğne deliği kusurlarının sayısı hesaplandı. Testte kullanılan ham gövde, tam sır ve sır için kullanılan hammaddelerin bileşimi Tablo 1'de gösterilmektedir.

2.1 Akı oranının ve yanmış toprak/yanmış alüminyum oranının iğne delikleri üzerindeki etkisinin test edilmesi

Orijinal: albit 12, potasyum feldispat 31, kuvars 20, gaz bıçağı toprağı 10, yanmış alüminyum 22, düşük sıcaklık friti 3, nefelin 7, zirkonyum silikat 9.

Orijinal kareye dayanarak, faktör A – akı oranı, faktör B – yanmış toprak/yanmış alüminyum oranı (kuvars, gaz bıçak toprağı, düşük sıcaklık frit miktarı değişmeden kalır) olmak üzere iki faktörlü 3 seviyeli bir test tasarlanmıştır.

A: potasyum feldispat, albit, nefelin oranı 3:1:3, seviye A1 (albit / potasyum feldispat / nefelin = 11/28/10), A2 (albit / potasyum feldispat / nefelin = 10/25/13), A3 (albit / potasyum feldispat / nefelin = 9/22/16)

B: 3:5 oranına göre yanmış toprak için yanmış alüminyum, B1 (yanmış alüminyum/yanmış toprak = 19/6), B2 (yanmış alüminyum/yanmış toprak = 16/11), B3 (yanmış alüminyum/yanmış toprak = 13/16)

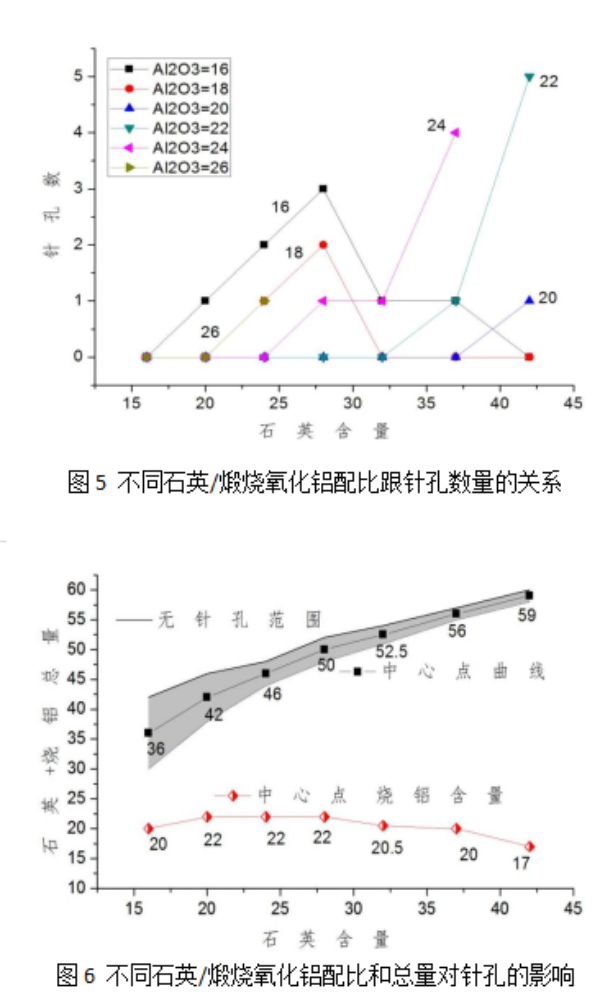

İğne deliği kusurlarına neden olan birçok faktör vardır ve iğne deliği içermeyen tam sırlı sırların formül bileşimini ve geniş pişirme aralığını hata ayıklamak ve optimize etmek özellikle kritik öneme sahiptir. Sır formülündeki nefelin oranı arttıkça, potasyum feldispat ve albit oranı azalmış ve iğne delikleri azalma eğilimi göstermiştir. Yanmış toprak oranı arttıkça, kalsine alümina oranı azalmış ve iğne delikleri artma eğilimi göstermiştir ve bunun tersi de geçerlidir. Formüldeki toprak ve kuvars içeriği ne kadar fazlaysa, iğne deliği içermeyen alan o kadar dar, kapsam o kadar dardır.formülün uygulanması,Nefelin ve kalsine alümina içeriği ne kadar fazlaysa, formülün deliksiz kullanım kapsamı ve uygulama alanı da o kadar geniştir.

(1) Delikler iki türe ayrılır: düşük sıcaklıklı delikli iğneler ve yüksek sıcaklıklı delikli iğneler ve düşük sıcaklıklı delikli iğnelerin genel özellikleri şunlardır: delik sayısı büyüktür, boyutu küçüktür, çok sayıda dikenli kusurla birlikte gelir ve tek tabanlı sır temelde emici değildir veya çok hafiftir; Yüksek sıcaklıklı delikli iğnelerin genel özellikleri şunlardır: delik sayısı küçüktür, boyutu büyüktür, dikenli ısı daha azdır, krater kusurlarıyla birlikte gelir ve tek tabanlı sır mürekkep emiliminde daha ağırdır.

(2) Üretimdeki iğne deliği kusurları için öncelikle düşük sıcaklık iğne deliği mi yoksa yüksek sıcaklık iğne deliği mi olduğunun belirlenmesi gerekir; gerçek duruma göre düşük sıcaklık iğne deliğini çözmek için kalsine alümina, yüksek sıcaklık iğne deliğini tedavi etmek için ise nefelin tercih edilir.

(3) Yüzey sır olgunluk sıcaklığını ve yüksek sıcaklık viskozitesini iyileştirmek için alt sır formülünde yüksek sıcaklık malzemesi olarak kuvars, kalsine edilmiş alüminadan çok daha az belirgindir ve kuvars içeriği ne kadar fazlaysa, iğne deliği olmayan alan o kadar küçük olur ve kapsam o kadar dar olur.formülün uygulanması.

FOSHAN SERAMİK MEGACINE'den içerikler

Gönderim zamanı: 21-11-2022